شناسایی خطرات و ارزیابی ریسک

پیشگیری همیشه سادهتر و کمهزینهتر از درمان است. این جمله، اصل بنیادین در ایمنی کارگاههاست. اگر شما به عنوان یک مسئول ایمنی، سرپرست یا مدیر، بتوانید خطرات را قبل از وقوع حادثه ببینید و کنترل کنید، نه تنها از خسارات جبرانناپذیر جلوگیری کردهاید، بلکه نقش مستقیمی در حفظ جان همکاران خود خواهید داشت. این راهنما، بر اساس استاندارد بینالمللی ISO 45001، شما را گامبهگام با فرآیند شناسایی خطرات و ارزیابی ریسک آشنا میکند.

زمان برگزاری دوره ۱و۲ آذر ماه از ساعت ۱۲الی ۲۰

مدرس دوره: جناب آقای مهندس سید محمد مروستی زاده

لینک ثبت نام دوره : https://prkar.mcls.gov.ir/Login

در صورتی که تمایل دارید کارشناسان دفتر ثبت نام را انجام بدهنداز ساعت ۸الی ۱۴ با شماره ۰۹۱۹۰۴۲۲۷۸۰تماس حاصل بفرمایید.

چرا شناسایی خطرات، اولین و حیاتیترین قدم است؟

تصور کنید در یک کارگاه، ماشینآلات در حال حرکت، مواد شیمیایی، سطوح مرتفع و جریان برق وجود دارد. هر یک از این عوامل، یک «خطر» بالقوه محسوب میشوند. شناسایی به موقع این خطرات، مانند چراغ قوهای است که راه را در تاریکی روشن میکند.

نتایج این کار ساده اما حیاتی چیست؟

- حفظ جان و سلامت نیروی کار

- کاهش خسارات مالی و توقف تولید

- افزایش اعتبار سازمان و رعایت الزامات قانونی

استاندارد ISO 45001 به صراحت تاکید میکند که این فرآیند یک فعالیت «یکباره» نیست، بلکه باید به صورت مستمر و به ویژه با هر تغییر در فرآیند، مواد یا پرسنل، تکرار شود.

محتوای آموزشی پیشنهادی:وبینارها و دوره های آموزشی ایمنی و آتش نشانی

خطر (Hazard) چیست و چه تفاوتی با ریسک (Risk) دارد؟

برای درک بهتر، این دو مفهوم را از هم جدا کنید:

- خطر (Hazard): «منبع» یا «شرایطی» که پتانسیل ایجاد آسیب را دارد. مثال یک سیم برق لخت، یک ماده شیمیایی سمی، یک سقف شیبدار بدون حفاظ.

- ریسک (Risk): ترکیب «احتمال» وقوع حادثه از آن خطر و «شدت» پیامدهای آن. مثال ریسک سیم برق لخت در انباری که روزانه ده نفر از آن عبور میکنند، بسیار بالاتر از همان سیم در اتاقی قفلشده است.

نتیجه: ما خطرات را شناسایی میکنیم تا ریسکها را ارزیابی و کنترل کنیم.

با چه نوع خطراتی در کارگاه روبرو هستیم؟

خطرات معمولاً از شش منبع به وجود میآیند:

- تجهیزات و ماشینآلات

- مواد و اجسام

- محیط کار

- روشهای انجام کار

- سازماندهی کار

- رفتار انسان

خطرات را عموماً در دو دسته بزرگ قرار میدهیم:

- خطرات ایمنی (Safety Hazards): این خطرات معمولاً ناگهانی و با پیامدهای فوری رخ میدهند:

- سقوط از ارتفاع

- برقگرفتگی

- آتشسوزی و انفجار

- برخورد با اجزای متحرک ماشینآلات

- سرخوردن یا زمینخوردن به دلیل بینظمی

- خطرات بهداشتی (Health Hazards): این خطرات پیش رونده و با اثرات تدریجی هستند و گاهی زمانی متوجه آنها میشویم که آسیب وارد شده یا اصطلاحا damage already done است:

- فیزیکی: سروصدا، ارتعاش، نور نامناسب

- شیمیایی: گردوغبار، گازها، بخارات سمی

- ارگونومیک: حمل بار سنگین، پوسچرهای نامناسب و کار تکراری

- روانی: استرس شغلی و فشار کاری

- بیولوژیک: ویروسها و باکتریها

یک ارزیابی کامل، باید هر دو دسته را پوشش دهد.

گامبهگام تا ارزیابی و کنترل مؤثر ریسک

گام اول: شناسایی خطرات: با چشمانی باز به محیط نگاه کنید

برای اینکه هیچ خطری از قلم نیفتد، از منابع اطلاعاتی مختلف استفاده کنید:

- مشاهده مستقیم محیط و فرآیندها و شرح فرآیندها

- وظایف شغلی

- فهرست مواد اولیه

- گزارش کمکهای اولیه

- گزارش بازرسیهای قبلی

- بررسی سوابق حوادث و شبهحوادث (NearMisses)

- گفتوگو با کارگران و سرپرستان؛ آنها بهترین منبع اطلاعاتی شما هستند.

- بررسی گزارشهای بازرسی و اندازهگیریهای زیستمحیطی (مانند میزان گردوغبار یا صدا)

- چیدمان تجهیزات و ماشینها

گام دوم: تحلیل ریسک: به خطرات، عدد و رتبه بدهید

در این مرحله از ماتریسهای ریسک استفاده میکنیم. ریسک معمولاً حاصل ضرب دو فاکتور است:

ریسک = احتمال وقوع × شدت پیامد

با این کار، میتوانید خطرات را اولویتبندی کنید. مثلاً ریسکی با «احتمال کم اما شدت فاجعهبار» (مانند انفجار) باید در صدر لیست کنترل شما قرار گیرد.

گام سوم: کنترل ریسک: هوشمندانه و اصولی عمل کنید

برای کنترل ریسک، یک نردبان حفاظتی داریم. همیشه باید از پله بالا شروع کنید:

- حذف (Elimination): بهترین روش. آیا میتوانید خطر را کاملاً حذف کنید؟ (مثلاً حذف یک ماده شیمیایی سرطانزا از فرآیند مانند حذف آزبست و سرب)

- جایگزینی (Substitution): اگر حذف ممکن نیست، آیا میتوانید آن را با گزینه کمخطرتر جایگزین کنید؟ (مثلاً استفاده از حلال با سمیت کمتر)

- کنترلهای مهندسی (Engineering Controls): ایجاد مانع فیزیکی بین انسان و خطر. (مثلاً نصب حفاظ روی ماشینآلات، سیستم تهویه و سیستم ارتینگ)

- کنترلهای اداری (Administrative Controls): تغییر روش کار افراد. (مثلاً تدوین دستورالعمل ایمنی، آموزش، چرخش شغلی)

- تجهیزات حفاظت فردی (PPE): آخرین خط دفاعی. (مثلاً ماسک، عینک، کمربند ایمنی)

به خاطر داشته باشید: تکیه بر PPE به عنوان تنها راهحل، یک استراتژی ضعیف است.

محتوای آموزشی پیشنهادی: وبینارها و دوره های آموزشی مدیریت بحران و شرایط اضطراری

گام چهارم: پایش و بازنگری – ارزیابی ریسک، یک سفر است نه مقصد

کار شما با نوشتن گزارش تمام نمیشود. باید مطمئن شوید اقدامات کنترلی مؤثر بودهاند و با هر تغییر در کارگاه (نیروی جدید، ماشینآلات جدید، تغییر فرآیند) این چرخه را دوباره تکرار کنید.

چند تکنیک کاربردی برای شناسایی خطرات

JSA (تجزیه و تحلیل ایمنی شغل): عالی برای مشاغل routine. شغل را به وظایف کوچکتر تقسیم و برای هر Task خطراتش را پیدا میکنید. این روش یکی از سادهترین و کاربردیترین ابزارهاست.

JSA یعنی:

- هر شغل را به چند مرحله تقسیم کنیم

- برای هر مرحله خطرات را شناسایی کنیم

- راهحل کنترل ارائه دهیم

- نتیجه را به کارکنان آموزش دهیم

مزایای JSA:

- کاهش حوادث

- مشخص شدن بهترین روش انجام کار

- قابل استفاده در همه صنایع

- مناسب برای تدوین دستورالعمل ایمنی

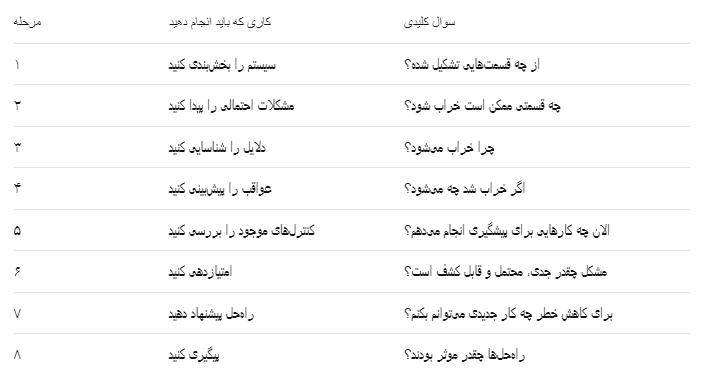

FMEA (تجزیه و تحلیل حالات شکست و اثرات آن) مثل یک “دوربین پیشبینی” عمل میکند که به ما امکان میدهد نقاط ضعف احتمالی را قبل از بروز مشکل ببینیم. این روش به سه سوال کلیدی پاسخ میدهد:

- چه چیزی ممکن است خراب شود؟

- چرا خراب میشود؟

- اگر خراب شد، چه اتفاقی میافتد؟

محتوای آموزشی پیشنهادی: ارزیابی ریسک به روش FMEA و JSA

مراحل اجرای FMEA به زبان ساده:

قدم صفر: پیش از شروع، این آمادهسازیها را انجام دهید:

- یک تیم تشکیل دهید: از افراد با تخصصهای مختلف کمک بگیرید

- محدوده کار را مشخص کنید: دقیقاً بدانید چه قسمتی را میخواهید بررسی کنید

- مدارک را جمعآوری کنید: نقشهها، دستورالعملها و سوابق قبلی را آماده کنید

- سیستم یا فرآیند خود را به بخشهای کوچکتر تقسیم کنید. مثال:

یک خط تولید: “بارگیری مواد”، “گرمکردن”، “خنککاری”

یک دستگاه: “سیستم برق”، “کنترلها”، “سیستم ایمنی”

- برای هر بخش بپرسید: “چه طور ممکن است این قسمت از کار بیفتد؟”

مثال برای “سیستم گرمکن”:

اصلاً روشن نشود

کمحرارت کار کند

بیش از حد داغ شود

- پیدا کردن دلایل احتمالی

برای هر مشکل، علتهای ممکن را پیدا کنید.

مثال برای “کمحرارت کار کردن”:

سنسور دماسنج خراب باشد

المنت معیوب باشد

سیمها شل باشند

- پیشبینی عواقب

برای هر مشکل، بدترین سناریو را در نظر بگیرید. مثال:

- محصول ناقص تولید شود

- خط تولید متوقف شود

- احتمال آتشسوزی به وجود آید

- بررسی راههای کنترلی موجود

ببینید چه اقدامات کنترلی هم اکنون وجود دارد. مثال:

بازدید دورهای توسط تعمیرکار هر شش ماه یکبار

- امتیازدهی و اولویتبندی

برای هر مشکل، سه امتیاز تعیین کنید:

شدت (S): مشکل چقدر جدی است؟ (۱= کم، ۱۰= فاجعهبار)

احتمال (O): چقدر احتمال رخ دادن دارد؟ (۱= کم، ۱۰= حتمی)

قابل کشف بودن (D): چقدر احتمال کشف آن قبل از وقوع حادثه وجود دارد؟ (۱= قطعی، ۱۰= غیرممکن)

عدد ریسک = S × O × D

این عدد بین ۱ تا ۱۰۰۰ خواهد بود. اعداد بالاتر = اولویت بالاتر

- اقدامات اصلاحی

برای مشکلات با اولویت بالا، راهحل پیشنهاد دهید:

- کاهش احتمال: استفاده از قطعات مرغوبتر

- کشف سریعتر: نصب سیستم هشدار

- کاهش شدت: اضافه کردن حفاظ ایمنی

- پیگیری و بهروزرسانی

برای هر راهحل، مسئول و زمانبندی مشخص کنید پس از اجرا، مجدداً ارزیابی کنید سند FMEA را همیشه بهروز نگه دارید.

FMEA در یک نگاه

یادتان باشد: بهترین زمان برای فکر کردن به “چه میشد اگر…” قبل از وقوع “ای کاش…” است!

سخن پایانی: ایمنی، سرمایهگذاری است

اجرای نظاممند ارزیابی ریسک، یک هزینه نیست، بلکه یک سرمایهگذاری هوشمند بر روی باارزشترین دارایی شما، یعنی «نیروی انسانی» است. با اختصاص زمان و منابع به «پیشگیری»، از پرداخت هزینههای بسیار بیشتر برای «درمان» حوادث جلوگیری خواهید کرد. محیطی امن، کارگری خوشحال و سازمانی پربازده نصیب شما خواهد شد.